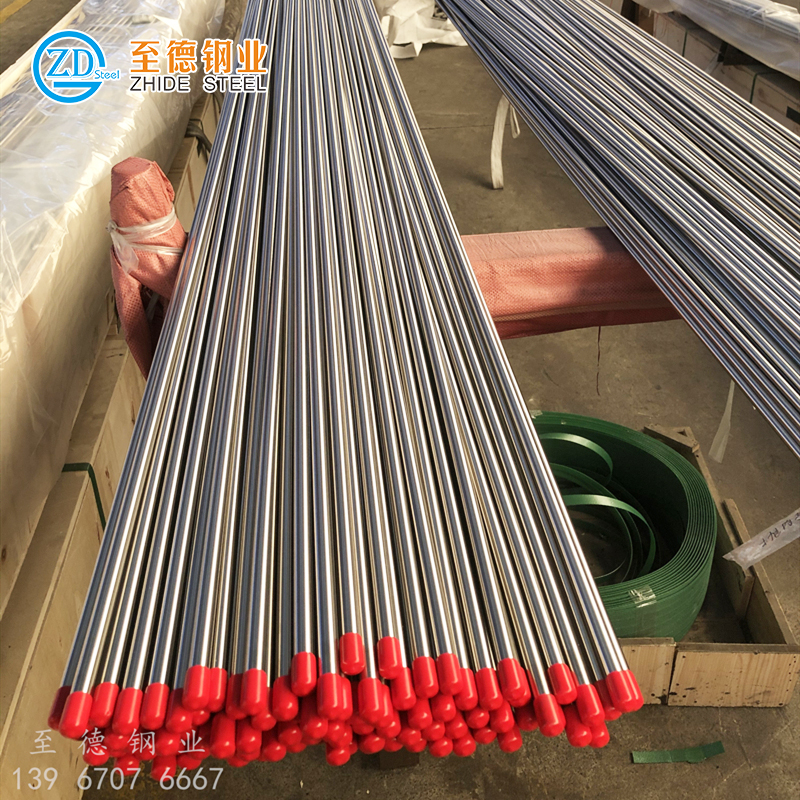

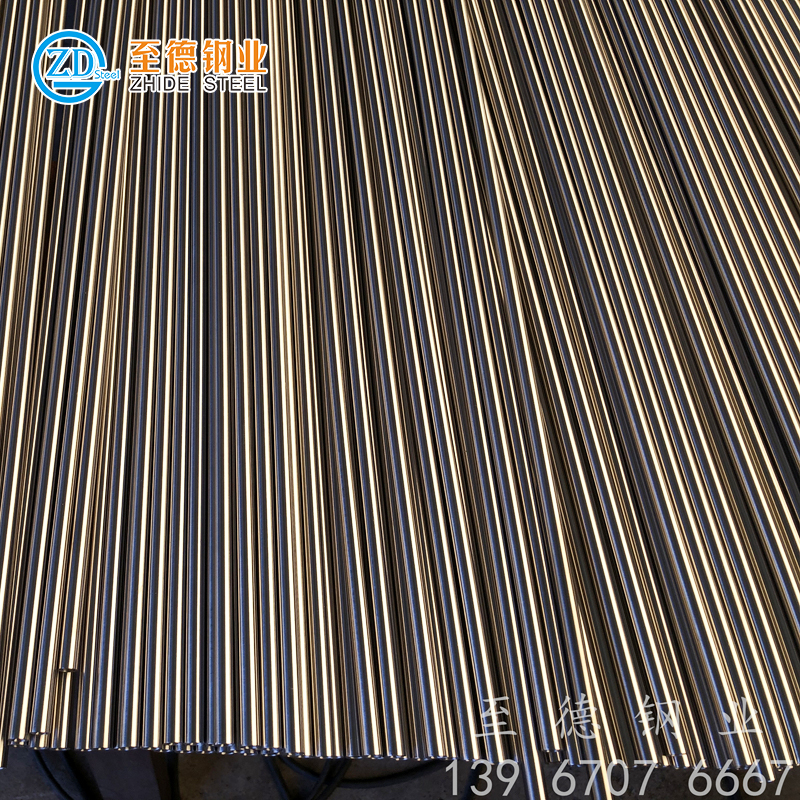

小口徑精密不銹鋼管水平位置固定氣焊操作方法分析

本文對小口徑精密不銹鋼管水平位置固定氣焊的操作方法及操作要領進行詳細介紹,氣焊是利用可燃氣體與助燃氣體混合燃燒時放出熱量作為熱源,焊接工件的一種工藝方法。小口徑精密不銹鋼管水平位置固定氣焊由于受空間位置及操作方法的局限,不合格品和焊接失敗的現象經常發生。為提高焊接質量,文中從施焊前的準備過程,處理焊接表面的步驟及怎樣合理選取焊嘴與焊絲。施焊過程中采取打底焊加蓋面焊的工藝進行施焊。并將水平位置固定的鋼管分成5個重要的焊接位置。分別詳細介紹了每個位置所對應的,仰焊、立焊、爬坡焊及平焊的焊接技巧和控制方法。同時對氣焊過程中容易產生的缺陷也做了介紹。

氣焊是利用可燃氣體與助燃氣體混合燃燒時放出的熱量作為熱源,焊接或切割工件的一種工藝方法。它具有設備簡單、操作方便、成本低、適用性好等特點,廣泛應用在各行業生產中。精密不銹鋼管水平位置氣焊操作時需要雙手控制焊炬與焊絲,兩者緊密配合并且一定要協調好焊炬和焊絲的工作角度。同時要隨著焊接位置的變化而變化才能夠達到焊接技術要求,以保證焊接的質量。

一、施焊前準備工作

焊前準備對氣焊質量好壞有十分重要的影響。除對氣焊使用的設備與工具及輔助器具做好充足準備外還應做好以下準備工作。

1. 表面清理: 為了防止焊縫金屬產生氣孔等缺陷焊前應將焊件坡口及兩側20mm范圍內的被焊區及焊絲表面的油污、鐵銹及氧化皮等清理干凈。避免焊縫產生夾渣和氣孔等缺陷。

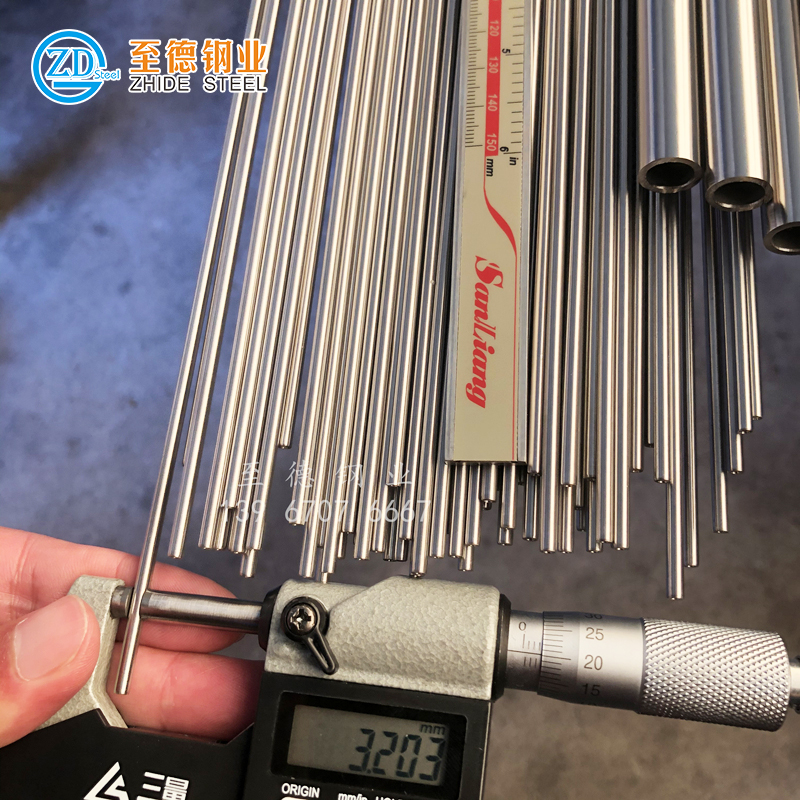

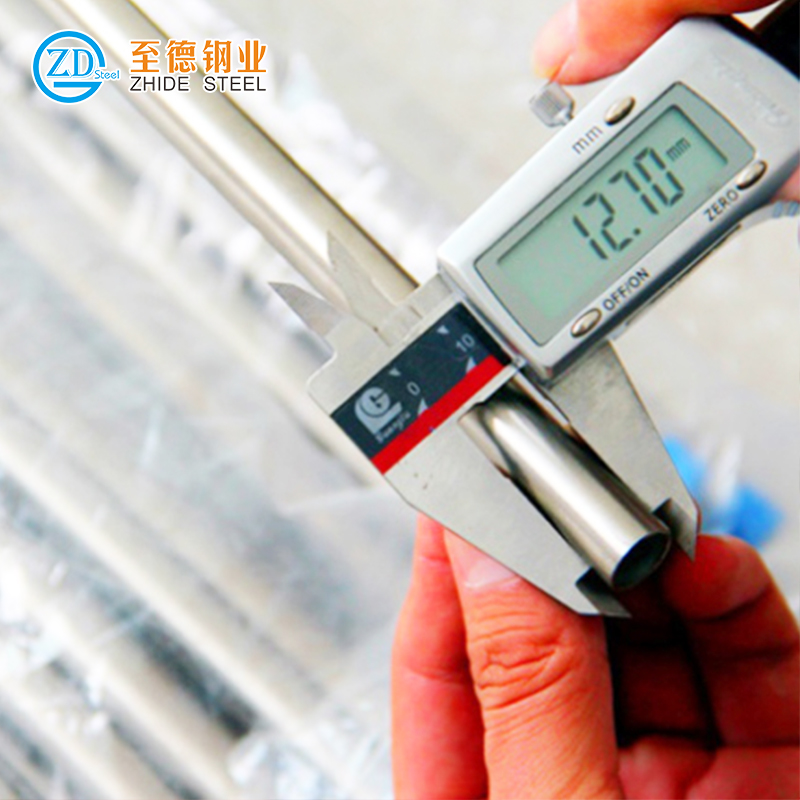

2. 為保證焊接質量,根據板厚正確選用相應的焊嘴和焊絲直徑;在焊接時選擇合理的火焰能率和焊接速度;尤其是對導熱快、散熱面積大的焊件,要進行焊前預熱和在焊接過程中加熱焊件。

二、施焊時常見的操作方法

由于焊縫是環形,應隨焊縫空間位置的改變,逐漸將焊嘴和焊絲繞著精密不銹鋼管旋轉,保持焊絲、焊嘴和工件的夾角。但需根據管壁的厚薄和熔池形狀的變化,在實際焊接時適當調整和靈活掌握,以保持不同位置時的熔池形狀,既保證熔透,又不致過燒和燒穿。

1. 打底焊

a. 小口徑精密不銹鋼管焊接位置、起焊點和終點以時鐘位置為準采用中性焰由6點位置向上施焊,在仰焊的過程中焊炬與焊絲交替做之字形或月牙形擺動見。

b. 將火焰對準坡口根部的起焊點,同時對焊接處的坡口兩側進行預熱待坡口根部兩側加熱并獲得一定大小的明亮清晰的熔池后方可往熔池填送焊絲進行焊接。

c. 焊絲不宜填加過多。應根據熔池的變化不斷地調整火焰對熔池的加熱時間。

d. 5點鐘位置處收尾時應連續送進填充焊絲以免出現縮孔。在5點鐘位置重新起焊焊接時用外填絲法將焊絲沿坡口的上方送到熔池后要輕輕地將焊絲向熔池里推一下并向管內擺動使熔化金屬送至坡口根部,這樣才能使背面焊縫成型好,有效防止氣孔和焊縫缺陷。

e. 在爬坡焊接過程中采取交替加熱坡口根部和焊絲端頭的操作方法。在填絲的同時焊炬勻速向上移動,當焊至定位焊縫斜坡處時應減少填充金屬量使焊縫與接頭圓滑過渡。焊至定位焊縫時不填加焊絲自熔擺動通過,當焊接到接近12點位置時應減少填充金屬量使焊縫扁平。

f. 接頭和收尾在焊接過程中焊接時都會遇到焊縫的接頭與收尾的問題,接頭時應用火焰充分加熱起焊處待起焊處金屬重新熔化形成新的熔池之后方可熔入焊絲。收尾時由于焊件的溫度較高這時應減小焊炬的傾角和加快焊接速度并加入一些焊絲以防止熔池面積擴大避免燒穿。

2. 蓋面焊

a. 起焊時(6點鐘位置)焊炬與試件相對角度與打底焊接時相同。焊接至3點或9點位置以上時焊炬逐漸向后傾,焊至接近12點位置時焊炬與試件角度呈50°左右進行施焊。

b. 實施蓋面焊時火焰能率略大于第一層打底焊,以保證熔池形成,避免生成氣孔和夾渣等焊接缺陷。但火焰能率不高、熔池形成的不好,會使焊道與母材之間或焊道與焊道之間未完全熔化結合

c. 為保證層間及坡口兩側熔合良好,焊嘴傾角要正確。焊炬要作月牙形擺動。施焊時,火焰能率過大,焊接速度過慢,焊炬在某處停留時間過長,采用氧化焰焊接就會使焊接區域的金屬組織和性能會發生變化,形成過熱缺陷。在焊蓋面焊時是考驗焊工的技術水平,只有控制好焊接與填絲速度才能焊接出既美觀又符合要求的焊縫。

三、施焊過程中容易的缺陷

氣焊焊接常見缺陷可分為外部缺陷和內部缺陷兩大類,精密不銹鋼管氣焊外部缺陷位于焊縫的外表面。常見的外部缺陷包括焊縫尺寸不符合要求、表面氣孔、裂紋、咬邊、未焊滿、凹坑、燒穿和焊瘤等;鋼管氣焊內部缺陷位于焊縫內部,需用破壞性試驗或無損探傷等方法才能發現。隨著管道焊接的不斷進步,大口徑的高壓管道已基本不采用氣焊方法進行焊接。但是在低壓、管徑小、臨時性的管道仍大量采用。另外在無電源的情況下,也要采用氣焊方法進行焊接。氣焊具有靈活、設備簡單、不需要電源等特點,在特定領域中是其他焊接方式不可取代的。

本文標簽:精密不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。

評論列表: