小口徑不銹鋼管抗黏附內表面的制備技術要點

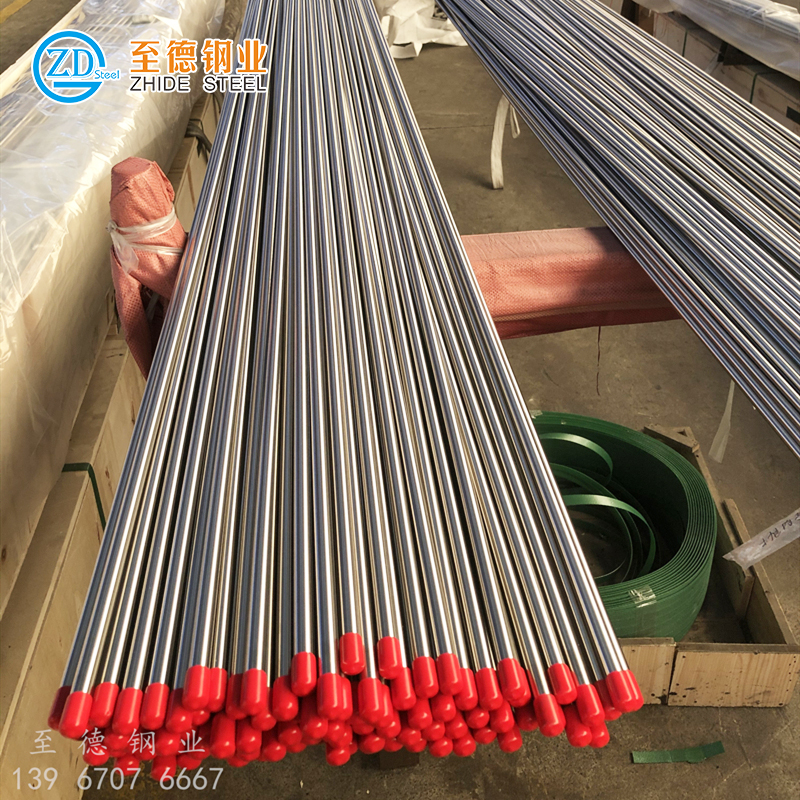

小口徑不銹鋼管被廣泛運用于醫療器械、食品、化工、航空、航天、半導體等工業領域,其抗黏附內表面的制備一直為研究者們所關注。通過綜合性分析現有國內外研究人員在固體表面抗液體黏附機理性研究與抗黏附管道內表面制備技術兩個方面的研究方法、成果與結論,發現目前針對液體黏附理論的認識還較為欠缺,沒有一個成形與系統的理論來指導管道抗黏附內表面的制備。同時,也缺少缺少一種可操作性強、成本低廉的小口徑不銹鋼管抗黏附內表面的制備技術。因此,至德鋼業采用理論分析一實驗對比的方法,從固體材料表面抗黏附機理與管道抗黏附內表面制備技術兩個方面進行深入研究。本文主要工作及其結論如下:

1. 在固體表面的液體黏附機理方面,在結合固.液界面黏附功理論與固體光滑表面潤濕模型的基礎上,分析液體在機加工粗糙表面鋪展的過程,研究固-液·氣三相接觸線的移動特性進而從動態角度的分析液體的黏附過程,建立了基于最小系統自由能的三相接觸線鋪展模型。發現影響接觸線鋪展過程的主要因素為固體表面本征接觸角見、輪廓單元的平均線高度R與輪廓單元的平均寬度Rsm。

2. 通過對具有各向異性特性的本征疏水高分子材料與本征親水金屬材料表面上進行液滴的靜態接觸角測量實驗,研究平行于紋理方向與垂直于紋理方向的接觸角大小與表面粗糙度及化學成分之間的變化規律并驗證了三相接觸線鋪展模型的正確性。試驗與理論分析表明,表面溝槽導致的能量壁壘與化學成分影響的液體潤濕狀態是影響固體表面抗黏附能力的主要因素。該結論為不銹鋼管抗黏附內表面制備提供了理論指導。

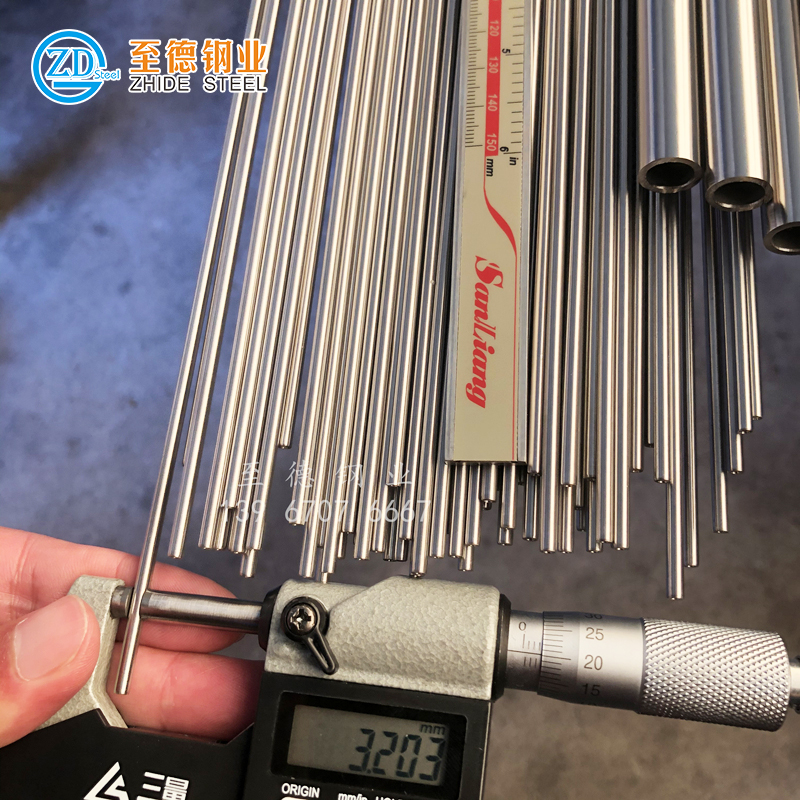

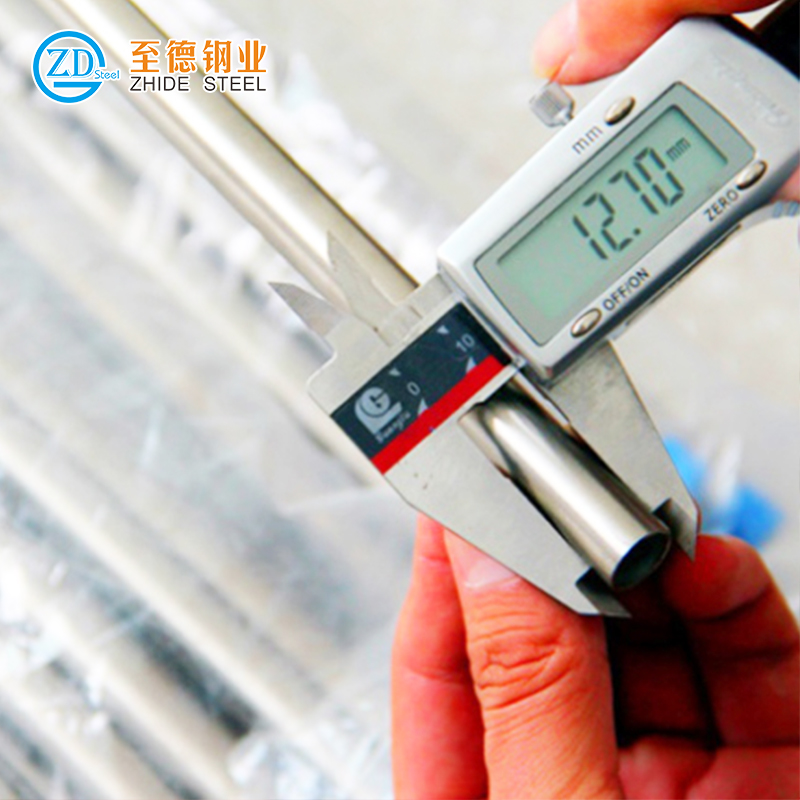

3. 結合本文所面向的不銹鋼管所具有的小口徑、大長徑比與薄壁等結構特點,并分析現有拋光工藝,選用電化學拋光方法進行管道抗黏附內表面的制備。根據對小口徑不銹鋼管道內表面電化學拋光特點進行機理性分析,結合加工過程中可能出現的各技術問題進行方案論證,最終提出裝置的技術要求。并結合要求從裝置總體機械結構、電解液加熱、電解液循環、檢測系統和裝置數控系統五個方面進行了詳細設計與優缺點分析,最終給出了一種可用于實驗的小口徑不銹鋼管道內表面電化學拋光裝置,為管道內表面處理提供了可能。

4. 通過機理研究表明,電流密度、工具電極轉速、工具電極進給速度、電解液溫度、電解液流速、加工間隙及加工時間等工藝參數對拋光后管道內表面質量具有直接性影響。通過在自行設計并搭建了面向小口徑不銹鋼管道內表面的電化學拋光裝置上,采用單因素控制變量法進行各電化學參數對管道內表面拋光質量的影響的實驗性研究,結果表明:具有螺旋溝槽結構的工具電極相比較普通圓柱形工具電極有效的提高了管道內電解液的更新速度,有效的提高了管道內表面的拋光質量;電流密度、工具電極轉速、工具電極進給速度、電解液溫度、電解液流速、加工間隙及加工時間對拋光后管道內表面均有較大的影響。最后,通過工藝參數優化獲得粗糙度值Rc為0.14Lun的鏡面級管道內表面。

綜上所述,至德鋼業所作的小口徑不銹鋼管內表面抗黏附機理及其制備技術研究,首先從固體表面的液體黏附機理進行深入研究,指明了提高管道內表面抗黏附能力的兩個研究方向,然后從降低固體表面能量壁壘角度進行了面向小口徑不銹鋼管的內表面電化學拋光研究。相信隨著管道抗黏附制備技術的深入研究與發展,將有效的改善我國在該技術研究領域的相對落后局面。浙江至德鋼業有限公司雖對小口徑不銹鋼管內表面抗黏附理論與制備技術進行了大量的研究與工作,并獲得了較為理想的效果。但限于時間原因,還有某些細節上還需要進一步完善與思考:對拋光處理后的管道進行液體黏附實驗,直接觀察不同粗糙度下的液體黏附量,為三相接觸線鋪展模型與分析提供數據與理論支持,其實驗流程如圖所示。進一步對電化學工藝參數進行工藝優化,進而提高管道內表面拋光質量。至德鋼業從降低固體表面能量壁壘角度進行了抗黏附表面的制備,而對于潤濕狀態角度需要做進一步深入研究與分析。

本文標簽:小口徑不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。

評論列表: